HSCo8 end mill, short, centre-cutting DIN 844K

End mill HSCo8 DIN 844K Z3-6 2xD type HR TiAlN

ENDMIL-DIN844B-S-HSCO8-TN-D25,0MM

Art.-no. 5443600795

EAN 4055375878538

Register now and access more than 125,000 products

Datasheets(X)

| |

Product code | 2047 |

Material to be processed | Steel, Cast metal, Stainless steel, Titanium |

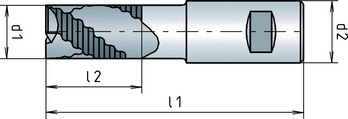

Diameter (d1) | 25 mm |

Shank diameter (d2) | 25 mm |

Standards | DIN 844 |

Construction length | Short |

Shank style | Cylindrical DIN 1835-B |

Cutting material | HSCo8 |

Surface | TiAlN |

Coolant supply | External |

Twist angle | 30° |

Length (l1) | 121 mm |

Cutting edge length (l2) | 45 mm |

Number of cutting edges | 5 PCS |

Tolerance of cutting edge diameter | k12 |

Tolerance of shank diameter | h6 |

Material of sub-group | General structural steels, Non-alloyed tempering steels < 1000 N/mm², Alloyed tempering steels < 1000 N/mm², Nitriding steels < 1300 N/mm², Grey cast iron, Malleable cast iron, Stainless steels < 850 N/mm², Stainless steels > 850 N/mm², Titanium, Titanium alloys |

| Legend | ||

| E = emulsion | ae = 0.5xd1 | |

| vc = cutting speed [m/min] | ||

| fz = feed per tooth [mm/t] | ap = 1xd1 | |

| ae = cutting thickness (radial) | ||

| ap = cutting thickness (axial) | ||

| The suggested cutting values are reference values and must be adapted to the respective conditions. | ||

| Cutting values for roughing contour | |||||||

| For dia. 16 to dia. 32 | |||||||

| Material designation | Tensile strength | Cooling | vc | fz | |||

| Dia. 16-19.9 | Dia. 20-23.9 | Dia. 24-31.9 | Dia. 32 | ||||

| General structural steels | < 500 N/mm² | E | 37 | 0,060 | 0,076 | 0,094 | 0,120 |

| 500-850 N/mm² | E | 30 | 0,053 | 0,067 | 0,083 | 0,106 | |

| Carbon steels | < 850 N/mm² | E | 34 | 0,053 | 0,067 | 0,083 | 0,106 |

| 850-1000 N/mm² | E | 26 | 0,053 | 0,067 | 0,083 | 0,106 | |

| Unalloyed heat-treated steels | < 700 N/mm² | E | 33 | 0,053 | 0,067 | 0,083 | 0,106 |

| 700-850 N/mm² | E | 30 | 0,053 | 0,067 | 0,083 | 0,106 | |

| 850-1000 N/mm² | E | 24 | 0,053 | 0,067 | 0,083 | 0,106 | |

| Alloyed heat-treated steels | 850-1000 N/mm² | E | 22 | 0,053 | 0,067 | 0,083 | 0,106 |

| 1000-1200 N/mm² | E | 18 | 0,060 | 0,076 | 0,094 | 0,120 | |

| Unalloyed case-hardening steels | < 750 N/mm² | E | 30 | 0,053 | 0,067 | 0,083 | 0,106 |

| Alloyed case-hardening steels | < 1000 N/mm² | E | 22 | 0,053 | 0,067 | 0,083 | 0,106 |

| 1000-1200 N/mm² | E | 18 | 0,060 | 0,076 | 0,094 | 0,120 | |

| Nitriding steels | < 1000 N/mm² | E | 22 | 0,053 | 0,067 | 0,083 | 0,106 |

| 1000-1200 N/mm² | E | 18 | 0,060 | 0,076 | 0,094 | 0,120 | |

| Tool steels | < 850 N/mm² | E | 26 | 0,053 | 0,067 | 0,083 | 0,106 |

| 850-1100 N/mm² | E | 16 | 0,060 | 0,076 | 0,094 | 0,120 | |

| 1100-1400 N/mm² | E | 9 | 0,060 | 0,076 | 0,094 | 0,120 | |

| High-speed steels | 850-1200 N/mm² | E | 8 | 0,060 | 0,076 | 0,094 | 0,120 |

| Wear-resistant constructional steel | 1350 N/mm² | E | 9 | 0,060 | 0,076 | 0,094 | 0,120 |

| Spring steels | < 1200 N/mm² | E | 8 | 0,060 | 0,076 | 0,094 | 0,120 |

| Stainless steels, sulphurated | < 700 N/mm² | E | 24 | 0,053 | 0,067 | 0,083 | 0,106 |

| Stainless steels, austenitic | < 700 N/mm² | E | 18 | 0,053 | 0,067 | 0,083 | 0,106 |

| < 850 N/mm² | E | 12 | 0,053 | 0,067 | 0,083 | 0,106 | |

| Stainless steels, martensitic | < 1100 N/mm² | E | 9 | 0,060 | 0,076 | 0,094 | 0,120 |

| Cast iron | < 180 HB | - | 34 | 0,053 | 0,067 | 0,083 | 0,106 |

| > 180 HB | - | 30 | 0,053 | 0,067 | 0,083 | 0,106 | |

| Nodular graphite, malleable iron | > 180 HB | - | 26 | 0,053 | 0,067 | 0,083 | 0,106 |

| > 260 HB | E | 18 | 0,053 | 0,067 | 0,083 | 0,106 | |

| Titanium, titanium alloys | < 850 N/mm² | E | 9 | 0,060 | 0,076 | 0,094 | 0,120 |

| Cutting values for roughing contour | |||||||

| For dia. 6 to dia. 15.9 | |||||||

| Material designation | Tensile strength | Cooling | vc | fz | |||

| Dia. 6-7.9 | Dia. 8-9.9 | Dia. 10-11.9 | Dia. 12-15.9 | ||||

| General structural steels | < 500 N/mm² | E | 37 | 0,020 | 0,028 | 0,037 | 0,044 |

| 500-850 N/mm² | E | 30 | 0,017 | 0,024 | 0,033 | 0,038 | |

| Carbon steels | < 850 N/mm² | E | 34 | 0,017 | 0,024 | 0,033 | 0,038 |

| 850-1000 N/mm² | E | 26 | 0,017 | 0,024 | 0,033 | 0,038 | |

| Unalloyed heat-treated steels | < 700 N/mm² | E | 33 | 0,017 | 0,024 | 0,033 | 0,038 |

| 700-850 N/mm² | E | 30 | 0,017 | 0,024 | 0,033 | 0,038 | |

| 850-1000 N/mm² | E | 24 | 0,017 | 0,024 | 0,033 | 0,038 | |

| Alloyed heat-treated steels | 850-1000 N/mm² | E | 22 | 0,017 | 0,024 | 0,033 | 0,038 |

| 1000-1200 N/mm² | E | 18 | 0,020 | 0,028 | 0,037 | 0,044 | |

| Unalloyed case-hardening steels | < 750 N/mm² | E | 30 | 0,017 | 0,024 | 0,033 | 0,038 |

| Alloyed case-hardening steels | < 1000 N/mm² | E | 22 | 0,017 | 0,024 | 0,033 | 0,038 |

| 1000-1200 N/mm² | E | 18 | 0,020 | 0,028 | 0,037 | 0,044 | |

| Nitriding steels | < 1000 N/mm² | E | 22 | 0,017 | 0,024 | 0,033 | 0,038 |

| 1000-1200 N/mm² | E | 18 | 0,020 | 0,028 | 0,037 | 0,044 | |

| Tool steels | < 850 N/mm² | E | 26 | 0,017 | 0,024 | 0,033 | 0,038 |

| 850-1100 N/mm² | E | 16 | 0,020 | 0,028 | 0,037 | 0,044 | |

| 1100-1400 N/mm² | E | 9 | 0,020 | 0,028 | 0,037 | 0,044 | |

| High-speed steels | 850-1200 N/mm² | E | 8 | 0,020 | 0,028 | 0,037 | 0,044 |

| Wear-resistant constructional steel | 1350 N/mm² | E | 9 | 0,020 | 0,028 | 0,037 | 0,044 |

| Spring steels | < 1200 N/mm² | E | 8 | 0,020 | 0,028 | 0,037 | 0,044 |

| Stainless steels, sulphurated | < 700 N/mm² | E | 24 | 0,017 | 0,024 | 0,033 | 0,038 |

| Stainless steels, austenitic | < 700 N/mm² | E | 18 | 0,017 | 0,024 | 0,033 | 0,038 |

| < 850 N/mm² | E | 12 | 0,017 | 0,024 | 0,033 | 0,038 | |

| Stainless steels, martensitic | < 1100 N/mm² | E | 9 | 0,020 | 0,028 | 0,037 | 0,044 |

| Cast iron | < 180 HB | - | 34 | 0,017 | 0,024 | 0,033 | 0,038 |

| > 180 HB | - | 30 | 0,017 | 0,024 | 0,033 | 0,038 | |

| Nodular graphite, malleable iron | > 180 HB | - | 26 | 0,017 | 0,024 | 0,033 | 0,038 |

| > 260 HB | E | 18 | 0,017 | 0,024 | 0,033 | 0,038 | |

| Titanium, titanium alloys | < 850 N/mm² | E | 9 | 0,020 | 0,028 | 0,037 | 0,044 |

| Legend | ||

| E = emulsion | ae = 1xd1 | |

| vc = cutting speed [m/min] | ||

| fz = feed per tooth [mm/t] | ap = 1xd1 | |

| ae = cutting thickness (radial) | ||

| ap = cutting thickness (axial) | ||

| The suggested cutting values are reference values and must be adapted to the respective conditions. Full grooves are not possible for diameters greater than 20 mm, as the power consumed is too high. | ||

| Cutting values for roughing groove | ||||||

| For dia. 12 - dia. 20 | ||||||

| Material designation | Tensile strength | Cooling | vc | fz | ||

| Dia. 12-15.9 | Dia. 16-19.9 | Dia. 20 | ||||

| General structural steels | < 500 N/mm² | E | 45 | 0,030 | 0,034 | 0,042 |

| 500-850 N/mm² | E | 37 | 0,025 | 0,030 | 0,037 | |

| Carbon steels | < 850 N/mm² | E | 40 | 0,025 | 0,030 | 0,037 |

| 850-1000 N/mm² | E | 37 | 0,025 | 0,030 | 0,037 | |

| Unalloyed heat-treated steels | < 700 N/mm² | E | 37 | 0,025 | 0,030 | 0,037 |

| 700-850 N/mm² | E | 32 | 0,025 | 0,030 | 0,037 | |

| 850-1000 N/mm² | E | 24 | 0,025 | 0,030 | 0,037 | |

| Alloyed heat-treated steels | 850-1000 N/mm² | E | 24 | 0,025 | 0,030 | 0,037 |

| 1000-1200 N/mm² | E | 23 | 0,030 | 0,034 | 0,042 | |

| Unalloyed case-hardening steels | < 750 N/mm² | E | 32 | 0,025 | 0,030 | 0,037 |

| Alloyed case-hardening steels | < 1000 N/mm² | E | 27 | 0,025 | 0,030 | 0,037 |

| 1000-1200 N/mm² | E | 24 | 0,030 | 0,034 | 0,042 | |

| Nitriding steels | < 1000 N/mm² | E | 23 | 0,025 | 0,030 | 0,037 |

| 1000-1200 N/mm² | E | 19 | 0,030 | 0,034 | 0,042 | |

| Tool steels | < 850 N/mm² | E | 20 | 0,025 | 0,030 | 0,037 |

| 850-1100 N/mm² | E | 17 | 0,030 | 0,034 | 0,042 | |

| 1100-1400 N/mm² | E | 15 | 0,030 | 0,034 | 0,042 | |

| High-speed steels | 850-1200 N/mm² | E | 12 | 0,030 | 0,034 | 0,042 |

| Wear-resistant constructional steel | 1350 N/mm² | E | 10 | 0,030 | 0,034 | 0,042 |

| Spring steels | < 1200 N/mm² | E | 8 | 0,030 | 0,034 | 0,042 |

| Stainless steels, sulphurated | < 700 N/mm² | E | 16 | 0,025 | 0,030 | 0,037 |

| Stainless steels, austenitic | < 700 N/mm² | E | 13 | 0,025 | 0,030 | 0,037 |

| < 850 N/mm² | E | 10 | 0,025 | 0,030 | 0,037 | |

| Stainless steels, martensitic | < 1100 N/mm² | E | 8 | 0,030 | 0,034 | 0,042 |

| Cast iron | < 180 HB | - | 35 | 0,025 | 0,030 | 0,037 |

| > 180 HB | - | 27 | 0,025 | 0,030 | 0,037 | |

| Nodular graphite, malleable iron | > 180 HB | - | 21 | 0,025 | 0,030 | 0,037 |

| > 260 HB | E | 15 | 0,025 | 0,030 | 0,037 | |

| Titanium, titanium alloys | < 850 N/mm² | E | 9 | 0,030 | 0,034 | 0,042 |

| Cutting values for roughing groove | ||||||

| For dia. 6 to dia. 11.9 | ||||||

| Material designation | Tensile strength | Cooling | vc | fz | ||

| Dia. 6-7.9 | Dia. 8-9.9 | Dia. 10-11.9 | ||||

| General structural steels | < 500 N/mm² | E | 45 | 0,008 | 0,012 | 0,019 |

| 500-850 N/mm² | E | 37 | 0,007 | 0,011 | 0,017 | |

| Carbon steels | < 850 N/mm² | E | 40 | 0,007 | 0,011 | 0,017 |

| 850-1000 N/mm² | E | 37 | 0,007 | 0,011 | 0,017 | |

| Unalloyed heat-treated steels | < 700 N/mm² | E | 37 | 0,007 | 0,011 | 0,017 |

| 700-850 N/mm² | E | 32 | 0,007 | 0,011 | 0,017 | |

| 850-1000 N/mm² | E | 24 | 0,007 | 0,011 | 0,017 | |

| Alloyed heat-treated steels | 850-1000 N/mm² | E | 24 | 0,007 | 0,011 | 0,017 |

| 1000-1200 N/mm² | E | 23 | 0,008 | 0,012 | 0,019 | |

| Unalloyed case-hardening steels | < 750 N/mm² | E | 32 | 0,007 | 0,011 | 0,017 |

| Alloyed case-hardening steels | < 1000 N/mm² | E | 27 | 0,007 | 0,011 | 0,017 |

| 1000-1200 N/mm² | E | 24 | 0,008 | 0,012 | 0,019 | |

| Nitriding steels | < 1000 N/mm² | E | 23 | 0,007 | 0,011 | 0,017 |

| 1000-1200 N/mm² | E | 19 | 0,008 | 0,012 | 0,019 | |

| Tool steels | < 850 N/mm² | E | 20 | 0,007 | 0,011 | 0,017 |

| 850-1100 N/mm² | E | 17 | 0,008 | 0,012 | 0,019 | |

| 1100-1400 N/mm² | E | 15 | 0,008 | 0,012 | 0,019 | |

| High-speed steels | 850-1200 N/mm² | E | 12 | 0,008 | 0,012 | 0,019 |

| Wear-resistant constructional steel | 1350 N/mm² | E | 10 | 0,008 | 0,012 | 0,019 |

| Spring steels | < 1200 N/mm² | E | 8 | 0,008 | 0,012 | 0,019 |

| Stainless steels, sulphurated | < 700 N/mm² | E | 16 | 0,007 | 0,011 | 0,017 |

| Stainless steels, austenitic | < 700 N/mm² | E | 13 | 0,007 | 0,011 | 0,017 |

| < 850 N/mm² | E | 10 | 0,007 | 0,011 | 0,017 | |

| Stainless steels, martensitic | < 1100 N/mm² | E | 8 | 0,008 | 0,012 | 0,019 |

| Cast iron | < 180 HB | - | 35 | 0,007 | 0,011 | 0,017 |

| > 180 HB | - | 27 | 0,007 | 0,011 | 0,017 | |

| Nodular graphite, malleable iron | > 180 HB | - | 21 | 0,007 | 0,011 | 0,017 |

| > 260 HB | E | 15 | 0,007 | 0,011 | 0,017 | |

| Titanium, titanium alloys | < 850 N/mm² | E | 9 | 0,008 | 0,012 | 0,019 |